Sprache

Sprache

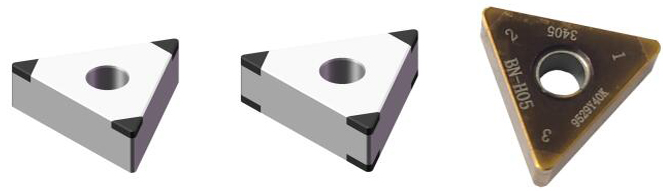

(1) PCBN-Wendeschneidplatten BN-H05: Hervorragende Verschleißfestigkeit und ideale Wahl für kontinuierliches Schneiden.

(2) PCBN-Einsätze BN-H10: ausgezeichnete Verschleißfestigkeit und Bruchfestigkeit, geeignet für ein breiteres Anwendungsspektrum, kontinuierlich-diskontinuierlich.

(3) PCBN-Wendeschneidplatten BN-H21: hervorragende Bruchfestigkeit und sehr gut geeignet für schwere intermittierende Bearbeitung und instabile Schnittbedingungen.

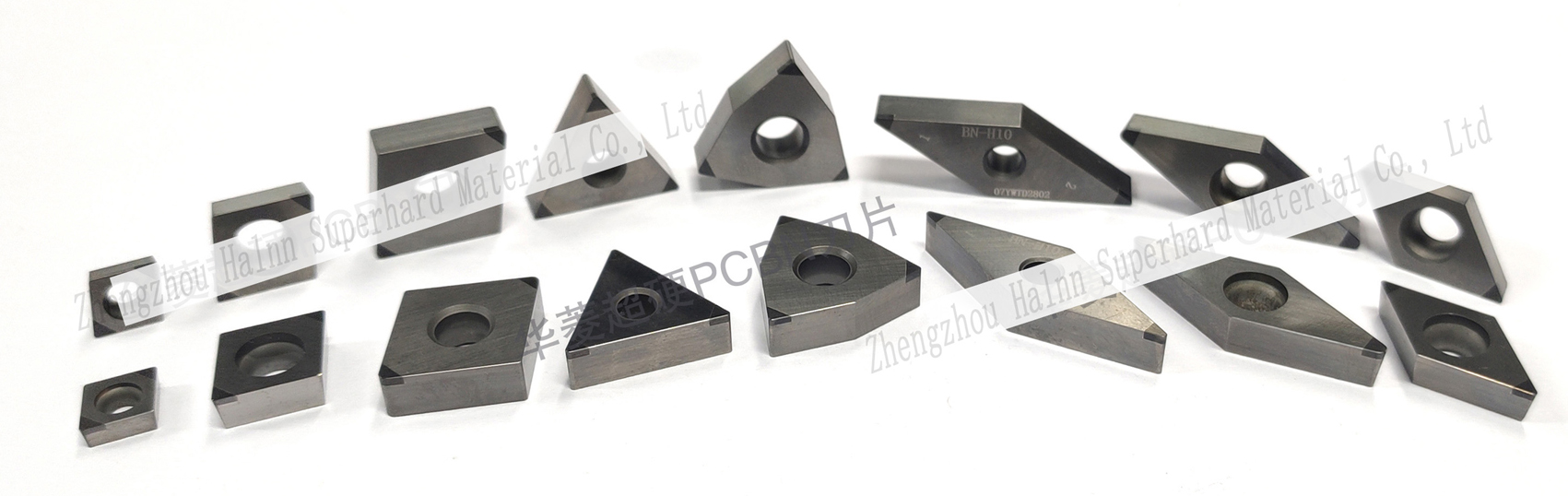

Gleichzeitig kann Halnn auch PCBN-Einsätze wie Beschichtungs- und Wiper-Einsätze liefern und Beschichtungen auf der Basis von Verbund-PCBN-Einsätzen hinzufügen, wie z. B. beschichtetes PCBN BN-H05 C25 oder C65, C75. Im Vergleich zu unbeschichtetem PCBN wird die Lebensdauer der Einsätze um mindestens 40 % erhöht. Im Vergleich zu PCBN-Wendeschneidplatten ohne Wiper können PCBN-Wendeschneidplatten mit Wiper die Oberflächenrauheit von gehärteten Stahlteilen wie Getriebewellen und Synchronisierungen erheblich verbessern.

Das Folgende ist eine Werkzeuglösung für hartdrehende Getriebewellen und Synchronisierungen mit PCBN-Wendeschneidplatten

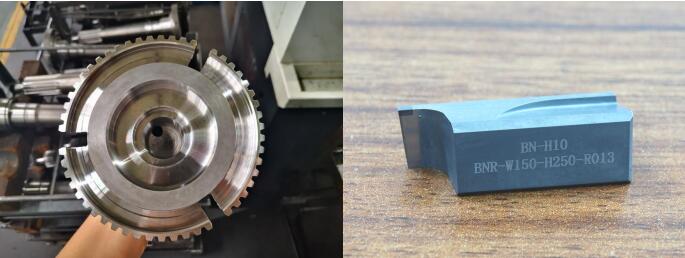

(1) Gang

Werkstückname: Planetenrad;

Werkstoff: 20CrMnTi;

Härte: HRC58-62;

Bearbeitungsteile: Stirnfläche, Innenloch (mittlere Diskontinuität);

Rauheitsanforderungen: Stirnfläche Ra1,6, Innenbohrung Ra0,6 (Zweischnittbearbeitung);

Werkzeugmaterial: BN-H05 C65 CNGA120404;

Schnittparameter: Vc=166 m/min, Ap=0,05 mm, Fr=0,065 mm/U;

Schnittverfahren: Trockenschnitt;

Fazit: Verglichen mit einer bestimmten Marke von beschichteten PCBN-Wendeschneidplatten wird die Standzeit von BN-H10 C65 beschichteten PCBN-Wendeschneidplatten um das 1,5-fache erhöht.

(2) Getriebewelle

Werkstückstoff: ETN-27 (Zahnradstahl);

Werkstückhärte: HRC58-62;

Bearbeitungsstelle: Stirnseitiges Innenloch und stirnseitige Nut (stark unterbrochen);

Werkzeugmaterial: BN-H10 CBN-Stechwerkzeuge;

Schnittparameter: Vc=70-128 m/min, Ap=0,05 mm, Fr=0,06 mm/r;

Schneideverfahren: Nassschneiden

Fazit: Im Vergleich zu importierten CBN-Stecheinsätzen ist die Standzeit von BN-H10 dreimal länger, die Effizienz um 20 % erhöht und es kann für wiederholtes Schleifen verwendet werden.

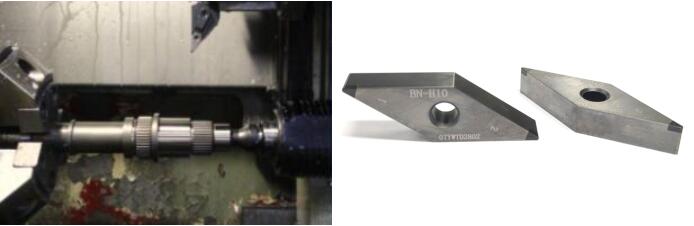

(3) Antriebswelle

Werkstückstoff: 20CrMo;

Werkstückhärte: 62-65HRC;

Ausgewählte Einsätze: BN-H10 VNGA160408;

Schnittparameter: Vc=132m/min, Ap=0.1mm, Fr=0.15mm/r;

Oberflächengüte: Ra1,6;

Schneideverfahren: Nassschneiden;

Fazit: Die Standzeit von BN-H10-Material ist um 45 % höher als die von KBN25M-Material.

(4) Synchronisierer

Werkstück: Synchronradmuffe;

Werkstückstoff: Zahnradstahl;

Werkstückhärte: HRC58-63;

Verarbeitungsbedingungen: kontinuierliches Schneiden;

Verarbeitungsort: Zahnradhülsennut;

Auswahl an Einsätzen: BN-H20 VNGA160404;

Schnittparameter: Ap=0,15 mm, Fr=0,1 mm/r, Vc=170 m/min;

Schnittverfahren: Trockenschnitt;

Fazit: Im Vergleich zu Keramikeinsätzen einer bestimmten Marke ist die Lebensdauer des BN-H20-Materials 4-mal länger und die Effizienz um 40 % erhöht.

WhatsApp:8613271562251

Email:service@halnn-group.com

Adresse:R & D 5B, Wissenschafts- und Technologiepark der Nationalen Universität, Hightech-Zone Zhengzhou, Stadt Zhengzhou, Henan China